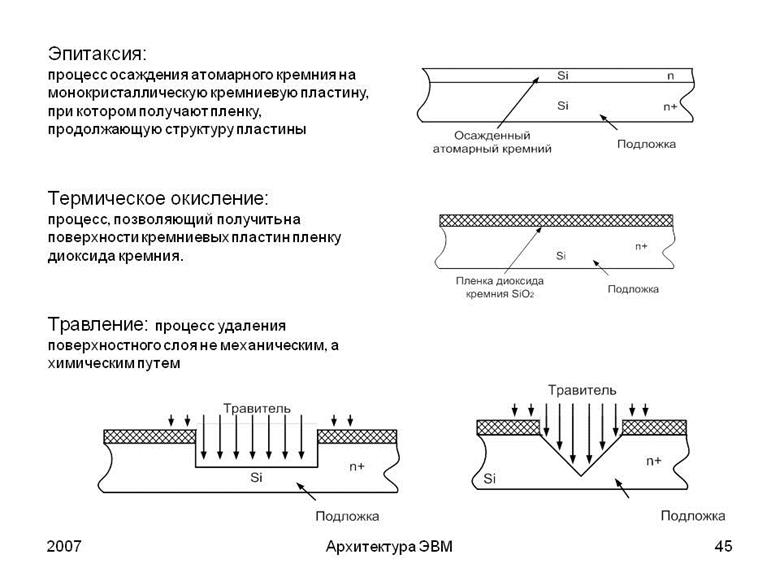

Кремний – компонент, чаще всего подвергающийся эпитаксиальной обработке в газофа́зной форме. Наращивание вещества выполняется внутри специального реактора, размещённого в устройстве, создающем сверхвысокий вакуум. Как правило, барокамера для обработки кремния изготовлена из стеклообразного кварца. Сам кристалл располагается внутри устройства на подложкодержателе, являющемся частью транспортной системы и передвигающим объект из камеры в камеру.

Для обработки наружной части кремния во время газофазной эпитаксии, дополнительно используют водород и реактивы, такие как:

- Силан.

- Кремниевый тетрахлорид.

- Трихлорсилан.

В процессе возникновения химических реакций между водородом и реактивами, газ ложиться наверх подложки, а затем поверх него оседают кремниевые атомы. Скорость роста эпитаксиальной плевы зависит от парциального давления силана и тепла.

Особенностью процесса является то, что для получения максимально качественного ростового слоя, требуется разогреть подложку до экстремально высоких температур 900 ºС – 1250 ºС, чтобы кремниевые атомы свободно перемещались и образовывали ковалентные связи с исходным кристаллом. При этом атомы должны успеть проложить монокристаллическую решётку ещё до того, как их накроют следующие атомы. В среднем, эпитаксиальный слой из газовой фазы в минуту нарастает толщиной до 2-3 мкм.

Газофазная эпитаксия на кремниевой подложке может быть 2 типов:

- Низкотемпературная.

- Высокотемпературная.

Первый метод эпитаксиального наращивания высокоэффективен, но тогда слой становится сверхчувствительным по отношению к реактивам, подложке, да и системе в целом, что затрудняет применение этого способа для наращивания кремниевой плевы. Второй метод, является наиболее распространённым. Благодаря высоким температурам, снижается количество дефектов и облегчается эпитаксия из газовой фазы, но если требуется снизить рабочую температуру, следует прибегать к частичной или полной замене водорода гелием, а ещё лучше провести предварительную обработку исходного кристалла.

Применяя данные рекомендации, можно создать совершенный эпитаксиальный слой, снижая температуру до необходимых границ:

- Бомбардировать кристалл ионами аргона.

- Применять ионизированные плазменные пучки весь период обработки.

- Вводить GeH4 накануне термической обработки (до проведения эпитаксиального наращивания).

Каждый из этих способов целенаправлен на очистку подложки от оксида и углерода, образовавшихся на поверхности кремниевого кристалла. Такая подготовка способствует наращиванию качественного слоя, но если оборудование негерметично, на наружных кремниевых границах сформируется оксидный слой, которого в идеале не должно быть.

Проблемы формирования толстых эпитаксиальных кремниевых подложек

Толстыми эпитаксиальными слоями называют плёнки, имеющие толщину более 100 мкм. Их изготавливают, чтобы усовершенствовать диэлектрические или проводниковые способности подложки, встраиваемые в аппаратуру высокой мощности, например транзисторы. При создании толстых кремниевых плёнок, подложки могут выдерживать напряжение до 1000 В, но при условии, что легирование было подавлено.

Применяя методику наращивания тонкого эпитаксиального слоя на кремнии, толщиной до 10 мкм., скоростью до 1,5 мкм/мин, выполнить наращивание толстого слоя невозможно, поскольку возникает масса неоднородностей и дефектов. Чем больше наращиваемый слой, тем больше проявляется дефектов («Эффект короны»), поскольку исходный объект подвергается интенсивному механическому перенапряжению. Чтобы устранить этот фактор в парогазовой фазе, следует повысить скорость эпитаксии до 3мкм/мин, но важно обращать внимание на гетерогенные реакции кремния. Если они будут превышать скорость крепления атомов, это может привести к дефективности кристалла.

При наличии исходного объекта (при эпитаксиальном наращивании на кремнии):

- Разориентированного от точной кристаллографической ориентации (111) на 0,5 градусов.

- При температуре 1470 К.

Максимальная ростовая скорость в минуту 1,5 мкм. Следовательно, нарощенные плёнки 3 мкм/мин. станут непригодными для дальнейшей эксплуатации. В такой ситуации, следует уделить должное внимание подготовке поверхности исходного объекта к процессу эпитаксиального наращивания и начальным ростовым этапам. Рекомендуется начинать процедуру со скоростью 1 мкм/мин., а переходя ко 2-му периоду повышать её до 2,5 мкм/мин. В итоге получаем минимальное количество механических напряжений, равномерность эпитаксиального слоя и пригодность исходного объекта к дальнейшему использованию. Однако важно сохранять скорость охлаждения. Она не должна превышать 40 град/мин.

По описанному выше принципу можно изготовить подложку для транзистора, имеющую определённое значение сопротивления, путём изготовления эпитаксиальной плевы н-типа проводимости и обладающую удельным сопротивлением 45-50 ОмЧсм. Такое устройство способно выдержать напряжение до 1000 В.