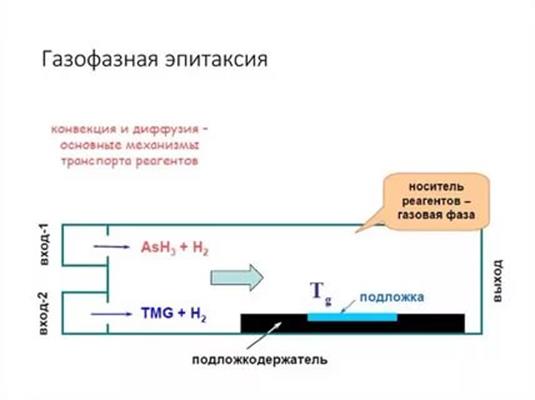

Газофа́зная эпитаксия входит в тройку технологических эпитаксиальных методик наращивания проводниковых и полупроводниковых материалов. Она представляет собой взаимодействие (физико-химического характера) между подложкой и веществами, находящимися в парогазовой и газовой фазе.

Этот способ эпитаксиального наращивания применяется для выращивания монокристаллических слоёв на поверхности кристалла, однако в большинстве случаев, на искусственно созданной плеве создаются дефекты, именуемые дислокациями.

Чтобы снизить количество дислокаций при эпитаксиальном осаждении в газовой фазе, нужно придерживаться определённой последовательности:

- Заполнение функционирующей барокамеры газофазным веществом.

- Переработка газовых реагентов в промежуточные материалы.

- Перенос получившихся материалов на поверхность обрабатываемого кристалла.

- Реакция между сформированным полупроводниковым слоем и подложкой.

- Устранение из камеры продуктов реакции.

До 1965 г. для эпитаксиального наращивания диэлектрических и полупроводниковых плёнок использовали устройства атмосферного давления, но в результате готовые продукты были недостаточно качественными. Кроме того, исходные подложки увеличились в размере, что стало толчком для изобретения технологий, работающих с пониженным давлением газа в функционирующих барокамерах.

Таким образом, появилось несколько видов химических реакций при проведении эпитаксии в газовой фазе:

- Разложение соединений (галоидных) поверх разогретой поверхности кристалла.

- Восстановление нагретых водородом соединений на раскалённой подложке.

- Гидроидный пиролиз полупроводниковых материалов.

Химические транспортные реакции разделяются на 2 стадии. В первой формируются летучие полупроводниковые соединения, а на второй их пиролиз. Чтобы выполнить наращивание газовой фазы, следует использовать специальное вакуумизирующее оборудование. Оно имеет вертикальный или горизонтальный реактор. Именно через них проходит подложка для полноценного проведения газофазной эпитаксии. Во время прохождения сквозь них, перемещаемый внутри газ может насыщаться другими компонентами, что совершенствует его свойства.

Сегодня при эпитаксиальном наращивании применяются 4 технологические группы, реализующиеся в камерах с пониженным газовым давлением:

- Сверхвакуумное испарение.

- Ионное распыление мишеней.

- Газофазное осаждение при заниженном давлении.

- Газофазное осаждение, стимулируемое плазмой и выполняемое при пониженном давлении.

Каждая технология имеет свои особенности, преимущества и недостатки, но чистые газофазные реактивы применяют редко. Зачастую они насыщаются другими компонентами, чтобы стать более устойчивыми к внешнему воздействию, и обрести полупроводниковые либо диэлектрические свойства.

Легирование и автолегирование эпитаксии газовой фазы

Чтобы усовершенствовать структуру исходного кристалла, применяют метод легирования. Он позволяет наращивать эпитаксиальные слои, имеющие в себе примеси других компонентов. Для легирования газовой фазы, принято применять гидроидные элементы. В водородной атмосфере они являются устойчивыми, что хорошо сказывается на термодинамике. Рассмотрим, как легируют газофазные среды при участии арсина и кремния. Тогда на поверхности последнего (при создании эпитаксиального слоя) возникают такие процессы.

- Арсиновая адсорбция на внешней границе кремния.

- Молекулярная диссоциация.

- Добавление в состав арсина мышьяка.

Между эпитаксиальным наращиванием и легированием имеется тесная взаимосвязь. При использовании мышьяка и бора (как легирующих компонентов) между ними возникает реакция, образующая их хлориды. Также, стоит отдельно рассматривать скорость роста эпитаксиальной плевы, влияющей на количество наращиваемого слоя. Применяя низкую скорость наращивания по отношению к газовой и твёрдой фазе, можно добиться равновесия, которое невозможно получить при обработке высокой скоростью.

Автолегирование эпитаксиальных слоёв газовой фазы

В промышленности актуальным процессом, является автолегирование, представляющее собой введение в намерено вводимые слои компонентов из исходного кристалла. Принцип процесса следующий: через границу слой-подложка, путём твердотельной диффузии вводятся примеси в наращиваемый слой, путём эпитаксии. Также автоэпитаксию можно выполнять за счёт испарения и превращения в газообразное состояние. В результате, легирование эпитаксиальных слоёв увеличивает переходную ширину между исходным кристаллом и наращиваемым слоем.

Нюансы автолегирования:

- При проведении процесса обязательно учитываются временные параметры. Переход примеси исходного кристалла компенсируется твердотельной диффузией, поэтому скорость испарения постепенно снижается (при условии, что поверхность не защищена).

- При автолегировании, имеющем уровень наращиваемой плёнки меньше легирования, профиль становится плоскотелым. Размер его хвостовой части определяется скоростью роста и температурой, а также применяемой примесью.

- Процедура ограничивает толщину эпитаксиальной плевы, получаемой подконтрольным легированием при его минимальных настройках.

- Прерывание подачи примеси внутрь устройства не изменит ход легирования и его уровня, что свидетельствует о высокой инертности процесса.

Автолегирование и легирование газофазной эпитаксии кропотливый процесс. Рабочим, выполняющим его нужно быть предельно внимательными и ответственными. Прежде чем приступать к процедуре, следует провести травление газофазного компонента, в добавление к отмывке исходного кристалла. Его выполняют различными химическими веществами при температуре, свыше 1000 градусов. Скорость процедуры достигает 0,2 -0,4 мкм/мин., а толщина стравливаемого компонента – 5 мкм. По окончанию стравливания, поверхность подложки очищается от естественного окисления и подготавливается к дальнейшей обработке.