Оглавление:

Вакуумное ионно-плазменное напыление – заключительный этап изготовления детали. С его помощью формируется покрытие изделия металлом, сплавом или химическим соединением.

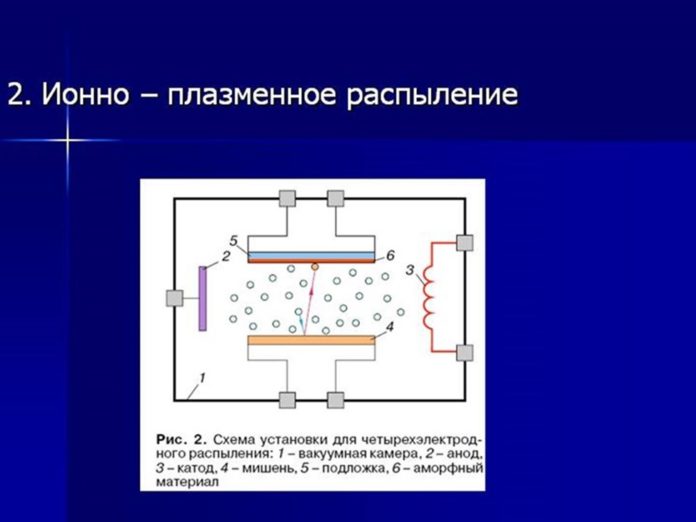

Ионно-плазменное напыление

Ионно-плазменное напыление – разновидность катодного способа нанесения материала на поверхность изделия. Процесс производится путем бомбардировки подложки ионами плазменного вещества газовым разрядом.

К преимуществам ионно-плазменного напыления относят:

-

Высокое качество сцепления и равномерность покрытия.

-

Не изменяется стехиометрический состав поверхности изделия.

-

Возможность покрывать деталь тугоплавкими и неплавящимися материалами.

-

Контроль свойств напыления в процессе нанесения.

-

Управление составом мишени в течение всего процесса.

-

Возможность очищать поверхность подложки и растущего покрытия.

Состояние плазмы вещества достигается с помощью катодного пятна. Его размер измеряется в микрометрах, но температура развивается такая, при которой любые материалы превращаются в высокоионизированный газ. При всех достоинствах ионно-плазменное напыление наноуглеродных покрытий имеет ряд недостатков в сравнении с другими методами:

-

Небольшая скорость рабочего процесса 3 мкм/мин.

-

Загрязнение в материале за счет плавления катода.

-

Габариты камеры лимитируют размер детали.

Для изготовления радиотехнических деталей используется ионно-плазменное напыление нитрида титана. Такое покрытие получило распространение при изготовлении кровельных материалов благодаря антикоррозионным свойствам и эстетическому виду. Основой служит нержавеющая сталь.

Покрытие осуществляется в два этапа в условиях вакуума. Сначала наносят слой титана, который служит переходным материалом между подложкой и основным слоем нитрида титана. Толщина 2-х слоев не превышает 40 мкм. Достоинства ионно-плазменного напыления нитрида титана:

-

В условиях вакуума обеспечена чистота состава покрытия, благодаря этому цвет и адгезия стабильны в течение длительного времени.

-

Использование высокой температуры при напылении гарантирует максимальное сцепление поверхностей основы и титанового покрытия.

Для осаждения атомов титана используют специальную вакуумную камеру.

Установки ионно-плазменного напыления

Установки ионно-плазменного напыления разрабатываются на основе двух схем: «Булат» и «Пуск». Их рабочие камеры устроены так, что возможно нанесение качественной однородной и многослойной мишени в условиях сниженной температуры.

Оборудование для ионно-плазменного напыления состоит из следующих частей:

-

цилиндрический корпус;

-

водоохлаждающая система;

-

вакуумная система;

-

электродуговой испаритель;

-

основа;

-

электрическая часть;

-

механизм вращения;

-

дверца.

Дверь расположена на боковой стенке корпуса, образуя вакуумную камеру. Стенки двойные, внутри находится полость водоохлаждения. На поверхности стен установлены электродуговые испарители. Их количество 2 шт. Третий испаритель расположен на дверце. Водоохлаждающая система состоит из труб и распределительной панели, оснащенной воронкой для зрительного контроля над протоком жидкости. Также на ней расположены датчики уровня. На коллекторе установлены вентили, с помощью которых регулируется расход воды. Давление в камере обеспечивается вакуумной системой. Остаточное давление регулируется автоматическим регулятором напуска газа. Вакуумная система состоит из 2-х видов клапанов: с электромагнитным приводом и напускного контролируемого. Также включает в себя электронный блок управления. Механизм вращения находится внутри основы, там же расположены блоки поджига дуги. Снаружи основы находится вакуумная система, панель, регулирующая водоохлаждение, электронный ключ. Наиболее востребованы следующие установки ионно-плазменного напыления:

-

МАП-1М;

-

АПН-250;

-

Булат-3Т;

-

Пуск 83;

-

Булат-6К;

-

ЮНИОН;

-

ННВ 6.6-И1.

Их отличия заключаются во внешних размерах, скорости покрытия, габаритах вакуумной камеры, доступных показателях напряжения на детали и энергии однократных ионов.

Принцип работы у всех установок одинаков. Подложка подготавливается и закрепляется в технологической оснастке. Создается вакуум в камере. Затем включают электропривод, передающий планетарное вращение вокруг своей оси деталям. Также подложка вращается вокруг катода. После приведения в движения детали и катода, который возвратно-поступательно ходит вдоль основной оси, включают катушки анода. Приводится в действие электромагнитный фиксатор, начинается подача электрического потенциала смещения с отрицательным показателем на подложку. Затем возбуждается вакуумный дуговой разряд между катодом и анодом. Горение разряда поддерживает инверторный источник питания. Мишень превращается в плазму, которой покрывают деталь.