Современные диафрагменные насосы зарекомендовали себя как надежные устройства для создания низкого и высокого вакуума. Разрешение технических и экономических проблем привело к разработке диафрагменных насосов с предельным остаточным давлением от 100 до 0,1 мм рт. ст. и быстротой действия до 200 л/мин. Диафрагменные насосы в отличие от других механических вакуумных насосов можно изготавливать из материалов с высокой химической стойкостью. Поэтому одним из основных видов применения этих насосов в качестве автономных устройств стало создание вакуума в химических лабораториях. В качестве насосов предварительного разрежения и форвакуумных насосов для современных безмасляных высоковакуумных насосов они открывают путь к высокому и сверхвысокому вакууму без использования масел. Многочисленные виды применения включают нанесение покрытий и производство полупроводников, вакуумную металлургию и производство аналитических приборов.

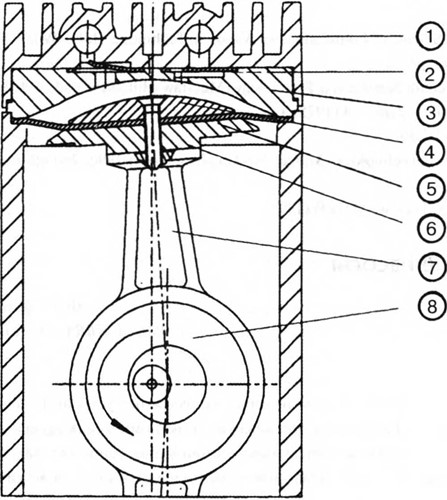

На рис. 1 показано устройство современного диафрагменного насоса.

Рис.1. Схема ступени диафрагменного насоса: 1 — картер; 2 — клапаны; 3 — крышка головки цилиндра; 4 — зажимной диск диафрагмы; 5 — диафрагма; 6 — поддерживающий диск диафрагмы; 7 — шатун; 8 — эксцентриковая втулка.

Камерой откачки называется объем между головкой цилиндра и диафрагмой, которая присоединяется к шатуну посредством зажимного диска. Благодаря движению шатуна происходит сжатие и расширение газа в камере. Шатун подсоединяется к коленчатому валу, приводимому в движение двигателем. Впускной и выпускной клапаны расположены между крышкой головки цилиндра и крышкой картера. Это пластинчатые клапаны, открывающиеся под давлением потока газа.

Увеличение камеры откачки вращательного насоса объемного действия (например двухроторного насоса) приводит к тому, что отношение стоимости насоса к его производительности (л/мин) уменьшается с увеличением быстроты действия. В случае диафрагменного насоса, напротив, увеличение размеров приводит к техническим проблемам при его производстве и эксплуатации (сокращает срок службы диафрагмы). Поэтому для получения большей быстроты откачки цилиндры располагают параллельно.

Применение диафрагменных насосов главным образом ограничивается лабораторными системами в силу их малых размеров и экономических соображений.

Степень сжатия одной ступени диафрагменного насоса, как правило, составляет более 10, поэтому одноступенчатые диафрагменные насосы имеют предельное остаточное давление на уровне 70 мм рт. ст. Для более низких уровней предельного остаточного давления цилиндры соединяют последовательно. Предельное остаточное давление ограничивается эффективностью работы пластинчатых клапанов. В зависимости от динамической характеристики отдельного клапана, в корреляции с его массой, геометрией, модулем упругости и потоком газа, это давление составляет приблизительно 1 мм рт. ст. Поэтому только последовательное соединение не более четырех насосных ступеней имеет практический смысл.

В многоступенчатых диафрагменных насосах выпуск одной ступени соединяется с впуском следующей. Шатуны двух ступеней, соединенные с одним коленчатым валом, как правило, имеют сдвиг по фазе в половину цикла: во время расширения на первой ступени, вторая сжимает газ, и наоборот. Эта конструкция является удобной, но не единственной. Ступени могут быть расположены также V-образно или иметь рядное расположение.

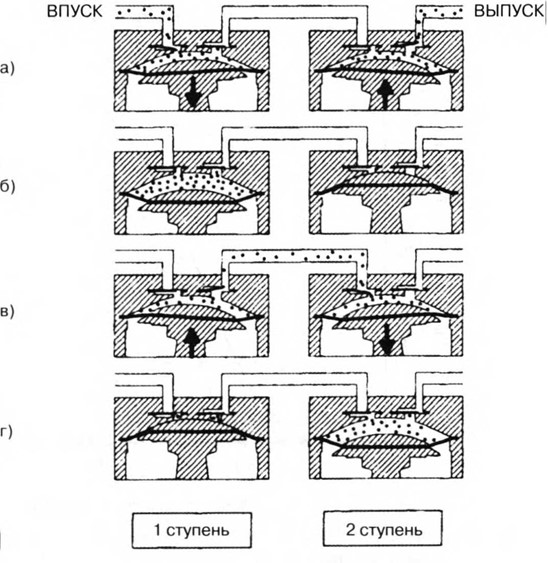

Принцип работы диафрагменного насоса, открытие и закрытие клапанов, а также движение потока газа показаны на рис. 2.

Рис. 2. Принцип работы двухступенчатого диафрагменного насоса, открытие и закрытие клапанов, движение потока газа от впуска к выпуску в течение одного цикла откачки.

Впуск первой ступени — это впуск насоса. На рис. 2, а показана первая ступень во время впуска (расширения газа). По мере увеличения объема камеры откачки впускной клапан открывается в результате перепада давлений между объемом, подлежащим вакуумированию, и камерой откачки, и поток газа поступает в насос. Диафрагмы имеют две мертвые точки при максимальном и минимальном объеме камеры откачки, как показано на рис. 2, б. В этих неподвижных точках газовый поток в насос не поступает — клапаны закрыты под действием равновесного давления. Давление в объеме, подлежащем вакуумированию, соответствует давлению на первой ступени, а давление на второй ступени соответствует давлению на выпуске первой ступени.

Процесс откачки продолжается так, как показано на рис. 2, в. Откачанное количество газа передается с первой ступени на вторую. Диафрагма на первой ступени перемещается в противоположном направлении, и впускной клапан закрывается. Выпускной клапан второй ступени закрывается под действием атмосферного давления. Перепад давлений между двумя ступенями поддерживает в открытом состоянии выпускной клапан первой ступени и впускной клапан второй ступени, и поэтому газ перетекает из первой во вторую ступень. Рис. 2, г представляет собой зеркальное отображение этапа, представленного на рис. 2, б, с точки зрения работы ступеней насоса.

Характеристики диафрагменных насосов

Требования к вакуумной системе обычно определяются типом и количеством откачиваемого газа, а также предельным остаточным давлением. Соответствующие характеристики насоса — это технические параметры, такие как быстрота действия, предельное остаточное давление, химическая стойкость и производительность.

Быстрота действия одноступенчатого диафрагменного насоса определяется максимальным объемом камеры откачки, мертвым объемом и числом циклов в единицу времени. С каждым ходом шатуна количество газа G\ сжимается до давления р0 на выпуске (в атмосферу).

G1=Vppi,G1=Vppi,

где Vp — максимальный объем камеры откачки диафрагменного насоса; рi — это давление в откачиваемом объеме.

Данное количество газа не соответствует фактически откачиваемому количеству из-за оставшегося мертвого объема VD, в результате количество газа G2расширяется при последующем ходе штока:

G2=VDp0G2=VDp0

Фактический поток газа

qpv=(G1−G2)=n(Vppi−Vdp0),qpv=(G1−G2)=n(Vppi−Vdp0),

где n — число циклов в единицу времени.

Этот поток газа определяет быстроту действия одноступенчатого насоса согласно следующему выражению:

S=qpV/pi.S=qpV/pi.

Обратное натекание газа, вызванное задержкой времени открытия или закрытия клапанов, внутренними и внешними течами, не учитывается. Быстрота действия многоступенчатого насоса рассчитывается путем решения системы уравнений, состоящей из соответствующих уравнений для каждой ступени.